电液锤是我国改革开放后发展起来的一种节能设备,用于替代旧的蒸汽-空气锤。它具有节能、无污染、动力部分投资少等优点,但电液锤存在一个巨大的缺陷:锤杆经常断裂,断裂频率是原汽气两用锤的5%以上,给企业的正常生产带来了很大的冲击和损失。电液锤设计人员利用柔性松弛和振动能量的原理,设计了比蒸汽锤直径小一倍左右的锤杆直径。通过计算可知,直径小于1倍的材料的机械强度约为原尺寸机械强度的四分之一,如果不有效地降低影响电液锤杆的有害因素,将大大提高小直径电液锤的使用寿命。

从电液锤的断裂分析可知,疲劳破坏是电液锤的主要破坏形式。在锻锤的工作中,锤杆常在不对称的循环力作用下工作,如偏心打击。此外,锤头在冲击锻件时的冲击力、拉应力和侧向弯曲应力都是综合的,特别是根部损伤力。在长期循环载荷作用下,小锤杆的机械强度低,难以长期抵抗巨大的外应力,导致断裂失效。目前,我国使用的锤头大多采用40CrNiMoA、18Cr2Ni4WA、42CrMoA等材质,其强度和断裂韧性分别小于90kg/m2和100kg/cm2,不能满足实际生产要求。

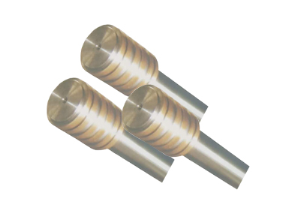

电液锤的加工方法包括以下步骤:

第一步:加热,将上述原料在真空氩电渣炉中真空感应熔炼成钢锭;

第二步:锻造墩拉:第一步钢锭缓慢冷却后,在1150-1250℃下反复圆整三次以上;

第三步:退火:退火温度控制在860℃,恒温4小时,然后随炉冷却,风冷110℃左右;

第四步:车削圆钢:将边缘从一侧剥去5mm,然后将端面磨平;

第五步:高温扩散退火:室温加热到820℃,恒温4小时后随炉冷却,炉外空间冷却100℃;

第六步:粗车:将锤棒料车剥皮3-5mm;

第七步:感应水冷淬火:淬火温度1100℃,淬火速度10m/h,回火温度450℃,恒温2h,炉内冷却至200℃,炉外冷却;

第八步:调制:调制后硬度hrc34-36,人工时效24小时,时效温度320℃;

第九步:锤杆半精加工:将活塞槽顶部翻出来,在350-400℃温度下将青铜焊在活塞槽内,钎焊后无气泡、夹渣和裂纹;

第十步:精加工:精车至图纸尺寸后,反复碾压锤棒表面10遍以上,滚压后硬度大于或等于50,然后将锤棒平面磨床打磨至尺寸合格。

上一条: 针对电液锤的一些小故障处理对策

下一条: 如何认识电液锤的功率

相关新闻

- 电液锤常见问题及故障

- 电液锤锤杆讲述系统供油不足的问题

- 电液锤厂家诠释密封问题及调整

- 电液锤配件告诉大家油温过高的问题会有哪些影响?

- 电液锤锤杆加工总结常见问题,通过锤头动作看出那些问题?

- 电液锤锤杆厂家总结电液锤基本特点

- 热处理锤杆总结电液锤技术与行业汇总

- 锤杆活塞头和组合阀与电液锤动作故障的关系

- 我国电液锤技术的现状发展及电液锤价格

- 电液锤锤杆价格

- 针对电液锤的一些小故障处理对策

- 如何认识电液锤的功率

- 分析电液锤锤杆的节能与经济效益

- 主控阀和二级阀的问题

- 电液锤主要结构分析

- 电液锤与电液阀组合故障的关系

- 锤杆锤打击能力有哪些误解

- 下面就给大家剖析电液锤的每个构造

- 包头市华荣机械制造有限公司祝全市人民中秋节快乐

- 分析电液锤的节能与经济效益