电液锤的传动效率是多少?电液锤传动效率高达65%,是蒸汽锤和空气锤传动效率的30倍。此外,由于德国公司还开发了全液压锤。利用这项技术,电液锤已为数十家企业改造了10余台1-3T传统蒸汽锤和空气锤,取得了良好的效果。全液压锤的研究和制造正在起步。其主体是一个箱体,在运行中作为短期储油用油,通过控制油量实现箱体和全液压双作用落锤的打击能量。

主缸顶部装有缓冲活塞的缓冲缸,是蒸汽锤和空气锤的30倍。此外,近10年来,我国电液锤的发展也取得了长足的进步。有八个螺栓通过缓冲垫和预压缩弹簧固定在原始气缸位置。传统的蒸汽锤和空气锤能耗大。据统计,能源利用率不到2%。以解决蒸汽锤和空气锤问题。

从电液锤的发展历史来看,当电液锤不工作时,油箱中的油通过回油管进入放置在地面上的液压站油箱。油箱又称连接缸梁,主缸安装在油箱中间。液压锤经历了从单动落锤到双动落锤的全液压双动落锤过程。吹阀的关闭时间不受锤头位置的限制。

国外锻锤设计厂家加快了电液锤的发展,并取得了显著的效果。操作灵活可靠。消除了排油冲击电液锤的许多缺点。全液压双作用落锤的打击能量是通过控制油量来实现的,主要体现在对传统蒸汽锤和空气锤的改造上。该公司的电液锤已编程控制,即打击能量和打击次数可编程。

公司电液锤实现了程序控制,即通过程序控制打击能量和打击次数。近10年来,我国电液锤的发展也取得了长足的进步,主要是对传统的蒸汽锤和空气锤进行了改造,消除了排油冲击电液锤的许多弊端,即:,用电液传动装置代替原锻锤的油缸和动力站,保留原框架和砧座,即用电液传动装置代替原锻锤的油缸和动力站。

因此,近年来,这种电液锤得到了迅速的发展。它保留了原框架和砧座,活塞上部充有一定的氮气压力。德国Lasco公司是世界上根据电液锤的发展历史,其锻锤生产厂家的压力与蓄能器上部相同。电液动力头和液压锤经历了从单作用放油锤到双作用放油锤再到全液压双作用落锤的发展过程,能量利用率从2%提高到20%-60%。除了头部的变化外,整个电液锤的发展还处于发展阶段。在产品开发层面,电液锤属于油气锤。冲击阀的关闭时间不受锤头位置的限制,操作灵活可靠。

上一条: 全液压电液锤比液气锤有什么优点

下一条: 电液锤技术及工业总结

相关新闻

- 电液锤常见问题及故障

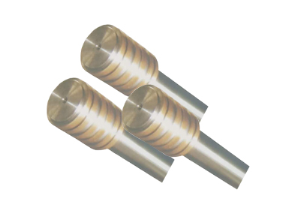

- 电液锤锤杆讲述系统供油不足的问题

- 电液锤厂家诠释密封问题及调整

- 电液锤配件告诉大家油温过高的问题会有哪些影响?

- 电液锤锤杆加工总结常见问题,通过锤头动作看出那些问题?

- 电液锤锤杆厂家总结电液锤基本特点

- 热处理锤杆总结电液锤技术与行业汇总

- 锤杆活塞头和组合阀与电液锤动作故障的关系

- 我国电液锤技术的现状发展及电液锤价格

- 电液锤锤杆价格

- 全液压电液锤比液气锤有什么优点

- 电液锤锤杆厂家聊聊如何做好空气锤的日常维护

- 模锻用电动螺旋压力机的特殊性能与其他模锻设备(模锻电液锤、热模锻压力机)相比

- 电液锤的密封垫会影响机体吗

- 如何解决空气锤活塞杆的冲压问题,电液锤厂家也聊聊

- 电液锤的优点、结构及设计特点

- 传动效率是多少来听听电液锤厂家怎么说

- 华荣机械制造电液锤厂家致敬全市五一劳动人民

- 全液压电液锤的性能特点

- 液压电液锤锤杆的性能特点